Das chinesische Baby

ANET A6 3D-Drucker Kit

Es ist endlich da! Das Baby aus dem Fernen China.

Aber nicht der Storch hat's gebracht - Es war Hermes, der Götterbote ;-)

Schaun mer mal in die Wiege :-)

Mächtig viel Material!

Mächtig viel Material!

Da braucht man schon ein paar Stunden zum Durchschauen und Qualität kontrollieren.

Am Anfang steht erst mal ein HiWi-Job: Das Entfernen der Schutzfolie von den Acrylteilen.

Dabei sind dann gleich mal 2 beschädigte Teile aufgetaucht. Das lies sich aber mit UHU Allplast

schnell und einfach reparieren.

Aber bauen wir das Teil doch einfach mal so "Pö a Pö" zusammen. Irgendwie erinnert mich das an die Alten Zeiten mit Märklin, Fischertechnik und Lego. Cool! Meine Erfahrung mit Reparaturen von Allerlei Elektronik und Elektromechanik macht sich auch positiv bemerkbar. Eines der Highlights aus dieser Zeit: Triumph Adler Ta 1069 Man beachte die Daten des Speichers. Es gab tatsächlich Kernspeicher zum Anfassen :-)

Eine Bemerkung zwischendurch: Es wird "Werkzeug" mit geliefert. Ähmmm.... Nein - ich sag nix dazu. Aber lachen darf man schon :-) Bitte nicht mit diesen Schießbuden-Schraubenziehern etc. zu Werke gehen. Damit macht man sich nur die Schrauben kaputt. Apropos Schrauben: Auch die sind nicht gerade das Beste vom Besten. Manche haben auch Fabrikationsfehler.

Aber weil immer ein paar mehr im Tütchen sind, macht es erstmal nix. Blöd ist blos, wenn du so ein verunglücktes Teil irgendwo reingefummelt hast und danach feststellen musst, dass dein Kreuzschlitz-Schraubendreher gar kein Loch findet.

Sei's drum, wird halt jede Schraube vorm Einbauen erst mal angeschaut.

Oft wird im Netz der Netze an der Bauanleitung rumgemeckert. Ich kann das nicht nachvollziehen. Wer eine IKEA-Schrankwand montieren kann, sollte das hier auch hinbekommen. Allerdings sind wir hier ja unter Modellbauern. Die sind ganz andere Sachen gewohnt. Viel wichtiger ist, beim Zusammenschrauben keinen Verzug in's System zu kriegen. Also erstmal alles locker, nur handfest zusammenbauen. Dann den Drucker auf eine gerade Unterlage stellen und dort alle Schrauben nacheinander festziehen. Besonders die Gewindestangen sorgen da für reichlich Arbeit. Es sieht einfach aus, ist es ja eigentlich auch. Aber wenn man hier Fehler macht, steht der Drucker nachher wackelig und windschief da. Das ergibt dann automatisch auch windschiefe Druckergebnisse. Also schön Mühe geben beim Zusammenbau. Sehr beliebt für diesen Job ist bei mir das Ceran-Kochfeld im Reich der Hausfee. Das Teil ist "Topfeben" und die Arbeitshöhe stimmt auch noch. Die Heizung sollte dabei allerdings deaktiviert sein. ;-)

Machen wir aber erst mal weiter. Die Umlenkrollen für die Zahnriemen bestehen aus je zwei Kugellagern mit Bund. Da hoppelt dann beim Betrieb der Zahnriemen drüber wie ein Karnickel über den Rübenacker.

Also weggeschmissen die Teile und - man hat sich ja vorher schlau gemacht - durch passende Umlenkrollen mit Zahnung ersetzt. Der mitgelieferte Riemen ging auch den Weg der Umlenkrollen. Er ist durch die Stahlseelen viel zu steif für die engen Radien. Ich werde einen mit Glasfaserverstärkung verwenden. Der liegt inzwischen auch schon bereit. Es gibt Leute die behaupten das mit den Umlenkrollen sei nicht notwendig. Aber ein hoppelnder Riemen erzeugt halt Vibrationen. Nach Murphys Gesetz immer dort, wo man sie am Wenigsten brauchen kann. Also spare ich mir einfach den Test und mach's gleich richtig.

Also weggeschmissen die Teile und - man hat sich ja vorher schlau gemacht - durch passende Umlenkrollen mit Zahnung ersetzt. Der mitgelieferte Riemen ging auch den Weg der Umlenkrollen. Er ist durch die Stahlseelen viel zu steif für die engen Radien. Ich werde einen mit Glasfaserverstärkung verwenden. Der liegt inzwischen auch schon bereit. Es gibt Leute die behaupten das mit den Umlenkrollen sei nicht notwendig. Aber ein hoppelnder Riemen erzeugt halt Vibrationen. Nach Murphys Gesetz immer dort, wo man sie am Wenigsten brauchen kann. Also spare ich mir einfach den Test und mach's gleich richtig.

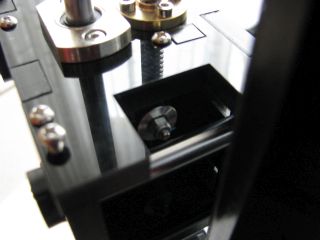

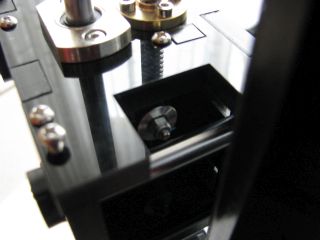

Dabei ist mir aufgefallen, dass das Lager des X-Riemens falsch befestigt ist. So wie's ist, könnte man die hintere Schubstange der X-Achse überhaupt nicht in ihre Führung schieben. Die Schraube für das Lager ist zu lang und ragt in den Weg der Führungsschiene. Auf dem Bild habe ich die Schraube schon gekürzt und eine Rolle mit Zahnung montiert. Noch etwas zu den Umlenkrollen: Bitte darauf achten, dass die Lager frei laufen können. So wie die Schrauben auf den beiden Bildern angezogen waren, liefen die Lager nicht frei. Das geht so natürlich gar nicht.

Dabei ist mir aufgefallen, dass das Lager des X-Riemens falsch befestigt ist. So wie's ist, könnte man die hintere Schubstange der X-Achse überhaupt nicht in ihre Führung schieben. Die Schraube für das Lager ist zu lang und ragt in den Weg der Führungsschiene. Auf dem Bild habe ich die Schraube schon gekürzt und eine Rolle mit Zahnung montiert. Noch etwas zu den Umlenkrollen: Bitte darauf achten, dass die Lager frei laufen können. So wie die Schrauben auf den beiden Bildern angezogen waren, liefen die Lager nicht frei. Das geht so natürlich gar nicht.

In den einschlägigen Foren gibt es reichlich Tips zu den Umlenkrollen. Da wird manchmal empfohlen, Rollen mit 22 Zähnen zu verwenden. Das ist für die Umlenkrollen durchaus sinnvoll. Zumindest bei der X-Achse. Bei der Y-Achse sollte der Riemen aber auch noch sauber durch die Öffnungen der Trägerkonstruktion passen. Das habe ich noch nicht getestet. Bei den Antriebsrollen ist das aber ein ziemlicher Blödsinn. Abgesehen davon, dass die Kalibrierung nicht mehr stimmt. Der Motor muss wegen des größeren Durchmessers der Antriebsrolle für die einzelnen Steps mehr Kraft aufwenden. Noch mehr fällt dabei die reduzierte Auflösung pro Step in's Gewicht. Also - Finger weg von den Antriebsrollen!

Ansonsten bin ich aber positiv überrascht. Die Acrylteile sind sauber gelasert. Dass beim Transport mal das eine oder andere Teil eine Macke kriegt, sollte man in Anbetracht des Preises einfach mal hinnehmen. Bis auf die oben schon erwähnten Kleinigkeiten läuft der Zusammenbau bisher jedenfalls locker von der Hand. Man muss halt sorgfältig arbeiten und sollte sich schon im Voraus Gedanken machen, wo's eng werden kann. Das ist bei allen Beweglichen Teilen der Fall. Wenn man alles nur "zusammenknallt" gibt's überall Schwergänge. Das führt zwangsläufig später dazu, dass Motorsteps ausfallen und die Druckergebnisse entsprechend übel aussehen.

Den Außenkanten der Acrylteile habe ich mit einem alten Balsamesser eine kleine Fase verpasst. Einfach mit dem Messer wie mit einer Ziehklinge über die Kanten fahren und der scharfe Grat ist weg. Muss man nicht machen, fühlt sich aber besser an.

Während der Montage der Gleitlager für die Y-Achse hat sich heraus gestellt, dass man die Verbindungsschrauben in der Mitte des H-förmigen Heizbett-Trägers lockern und nach der Feinjustage wieder festziehen sollte. Das, weil sich sonst evtl. die Gleitlager nicht vernünftig justieren lassen.

Dazwischen sei die Frage gestattet: Cui bono?

Das wird sich noch herausstellen. Zuerst ist mal der Weg das Ziel. Ich wollte einfach mal ein Bisschen "mitmischen" in der Szene. Wenn ich später auch noch annehmbare Teile für meine Modelle produzieren kann - umso besser. Einen fertigen Drucker hätte ich jedenfalls auf keinen Fall gekauft. Da ist es billiger, sich irgendwo die Teile drucken zu lassen. Allerdings sollte man schon etwas 3D-CAD beherrschen. Nur die Teile aus Thingiverse ausdrucken, ist genau so langweilig wie beim Angeln zuzuschauen. Also weiter im Text - ähmm.... Bau ;-) Jetzt muss ich erstmal die Riemen auf die Rollen werfen.

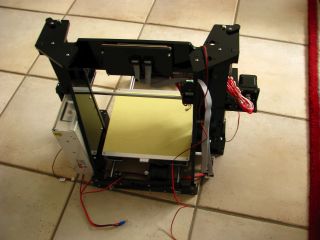

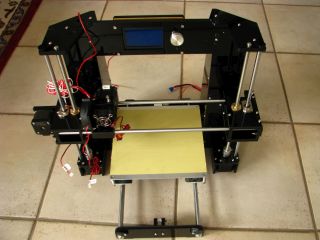

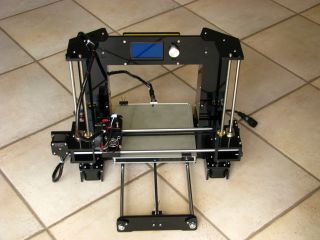

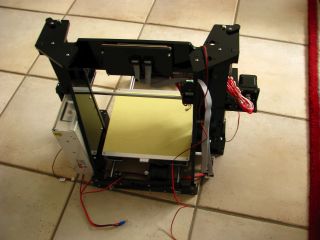

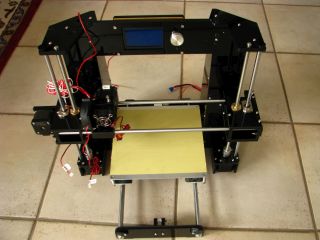

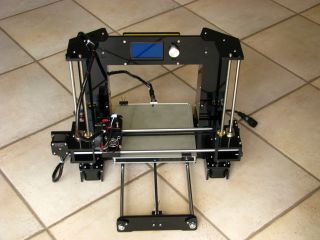

Bis jetzt sieht's erst mal so aus:

Aktuell schon mit etwas mehr Kabel und montiertem Heizbett.

Änderungen während des Einbaus:

Das Heizbett wurde frisiert. Die Schrauben zur Befestigung des Heizbettes laufen am Heizbett-Träger in M3-Gewinde. diese Gewinde habe ich mit 3,5mm Bohrer aufgebohrt. Statt dessen sind die Schrauben jetzt mit Muttern am Heizbett befestigt.

Die beiliegenden so genannten Flügelmuttern zum Nivellieren des Heizbettes sind auch den Weg des Zahnriemens gegangen. An ihrer Stelle befinden sich jetzt "gescheite" Rändelmuttern.

Die beiliegenden so genannten Flügelmuttern zum Nivellieren des Heizbettes sind auch den Weg des Zahnriemens gegangen. An ihrer Stelle befinden sich jetzt "gescheite" Rändelmuttern.

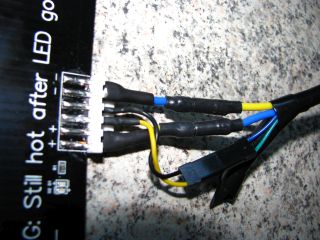

Das Anschlussabel incl. Stecker am Heizbett kann leider auch nur als schlechter Witz bezeichnet werden. Erstmal ist es viel zu steif. Zweitens sind am Stecker nur zwei der möglichen vier Anschlusspins für die Stromversorgung der Heizung belegt.

Hier habe ich den Stecker samt Kabel entsorgt und ein hochflexibles Kabel mit 1,5er Querschnitt an ALLE VIER Anschlusspunkte des Heizbettes verlötet. Dem Anschluss des NTC-Widerstandes habe ich auch gleich flexiblere Litzen spendiert.

Inzwischen wurde auch das schon wieder geändert. Es hat sich als extrem hinderlich herausgestellt, dass das Heizbett fest mit der Verkabelung verbunden ist.

Also habe ich kurzerhand zwei 3,5mm Stecker und einen 2poligen Stecker (Servostecker) montiert. Jetzt lässt sich das Heizbett jederzeit vom Anschlusskabel trennen.

Also habe ich kurzerhand zwei 3,5mm Stecker und einen 2poligen Stecker (Servostecker) montiert. Jetzt lässt sich das Heizbett jederzeit vom Anschlusskabel trennen.

Dem Heizbett habe ich einen MOSFET-Schalter spendiert. Der sitzt zwischen Netzteil und Heizbett und entlastet damit das Motherboard. Der Ausgang des Motherboards dient nur noch zum Ansteuern des MOSFETs. Hier sei darauf hingewiesen, dass alle Klemmverbindungen unbedingt gecrimpt werden müssen. Im Originalzustand sind die Kabellitzen entweder verzinnt oder einfach nur abisoliert. Das ist natürlich ein Unding.

Dem Heizbett habe ich einen MOSFET-Schalter spendiert. Der sitzt zwischen Netzteil und Heizbett und entlastet damit das Motherboard. Der Ausgang des Motherboards dient nur noch zum Ansteuern des MOSFETs. Hier sei darauf hingewiesen, dass alle Klemmverbindungen unbedingt gecrimpt werden müssen. Im Originalzustand sind die Kabellitzen entweder verzinnt oder einfach nur abisoliert. Das ist natürlich ein Unding.

Weiterhin habe ich das vorhandene Klebeband vom Heizbett entfernt und statt dessen eine abnehmbare Glasplatte montiert. Das ergibt wesentlich bessere Unterseiten der Druckteile und man muss auch nicht dauernd das Band ersetzen.

Die Netzstromversorgung wurde angeschlossen. Leider entspricht auch hier das Kabel nicht gerade meinen Wunschvorstellungen. Also habe ich erst mal provisorisch eine kurze Peitsche mit Kaltgerätebuchse montiert. Auch hier sind selbstredend Aderendhülsen Pflicht. Zur Inbetriebnahme wird dort ein normales Netzkabel gesteckt. Später werde ich hier einen beleuchteten Schalter montieren. Dazu muss ich aber erst mal drucken können. Der kriegt nämlich dann gleich ein maßgeschneidertes Gehäuse.

Die Netzstromversorgung wurde angeschlossen. Leider entspricht auch hier das Kabel nicht gerade meinen Wunschvorstellungen. Also habe ich erst mal provisorisch eine kurze Peitsche mit Kaltgerätebuchse montiert. Auch hier sind selbstredend Aderendhülsen Pflicht. Zur Inbetriebnahme wird dort ein normales Netzkabel gesteckt. Später werde ich hier einen beleuchteten Schalter montieren. Dazu muss ich aber erst mal drucken können. Der kriegt nämlich dann gleich ein maßgeschneidertes Gehäuse.

Der erste Probelauf ist durch!

Der erste Probelauf ist durch!

Leider mit mäßigem Erfolg. Die Spannung der Riemen hat noch nicht gestimmt. Außerdem sind die Lager der Y-Achse unter aller S..! Die rumpeln mehr als dass sie gleiten. Also wurden die auch gleich durch IGUS-Gleitlager ersetzt. Und wenn wir schon mal dabei sind gab's auch gleich einen chickeren Heizbett-Träger. Das ist allerdings mehr aus Snobismus als aus Notwendigkeit geschehen. ;-) Jedenfalls lief danach der Schlitten wesentlich "geschmeidiger."

Übrigens habe ich das oft empfohlene Prozedere der Heizbett-Kalibrierung mittels Kassenbon dann doch etwas professioneller durchgeführt. In der Werkzeugkiste liegt sowieso noch eine Einstelllehre für die Zündkontakte aus alten Moppedzeiten. Die wurde kurzerhand reaktiviert. Eingestellt wurde so, dass das 01,er Blatt schwer durch geht. Das 0,05er muss dann noch locker durch gleiten. Also liegt der Abstand irgendwo zwischen 0,1 und 0,05mm.

Übrigens habe ich das oft empfohlene Prozedere der Heizbett-Kalibrierung mittels Kassenbon dann doch etwas professioneller durchgeführt. In der Werkzeugkiste liegt sowieso noch eine Einstelllehre für die Zündkontakte aus alten Moppedzeiten. Die wurde kurzerhand reaktiviert. Eingestellt wurde so, dass das 01,er Blatt schwer durch geht. Das 0,05er muss dann noch locker durch gleiten. Also liegt der Abstand irgendwo zwischen 0,1 und 0,05mm.

Die Y-Achse bekam einen Riemenspanner spendiert. Es gibt sowas zum kaufen - Aber als Modellbauer hat man ja einen gewissen Ehrgeiz. Kurzum, es wurde eine Wäscheklammer zerlegt und die Feder etwas zurecht gebogen. C'est tout! Der zweite Testwürfel sah dann schon mal besser aus. Jetzt muss ich mir nur noch eine Spannvorrichtung für den Riemen der Z-Achse überlegen. Da ist verdammt wenig Platz vorhanden.

Die Y-Achse bekam einen Riemenspanner spendiert. Es gibt sowas zum kaufen - Aber als Modellbauer hat man ja einen gewissen Ehrgeiz. Kurzum, es wurde eine Wäscheklammer zerlegt und die Feder etwas zurecht gebogen. C'est tout! Der zweite Testwürfel sah dann schon mal besser aus. Jetzt muss ich mir nur noch eine Spannvorrichtung für den Riemen der Z-Achse überlegen. Da ist verdammt wenig Platz vorhanden.

Der Filamentständer ist ja im Prinzip nicht schlecht. Leider eiert die Filamenttrommel mit ihrem 58er Loch auf einem 8er Gewindestab rum. Ein vernünftiges Abrollen ist da nicht gegeben. Also ab in die Kellerwerkstatt und eine Radnabe aus zwei Scheiben Abfallholz angefertigt. Jetzt muss man sogar etwas zum Abbremsen dazwischen klemmen, sonst pfeift das Filament von selbst von der Rolle.

Der Filamentständer ist ja im Prinzip nicht schlecht. Leider eiert die Filamenttrommel mit ihrem 58er Loch auf einem 8er Gewindestab rum. Ein vernünftiges Abrollen ist da nicht gegeben. Also ab in die Kellerwerkstatt und eine Radnabe aus zwei Scheiben Abfallholz angefertigt. Jetzt muss man sogar etwas zum Abbremsen dazwischen klemmen, sonst pfeift das Filament von selbst von der Rolle.

Ich habe den Drucker auf einer 18er Multiplexplatte montiert und bei IKEA für 5,99 einen Beistelltisch "Lack" als Untergestell erstanden. Langsam wird's "professionell" ;-) Die Testdrucke sehen eigentlich schon ganz gut aus. Leider verstellt sich das Niveau des Druckbettes gerne beim Wechseln des Filaments. 0,1mm ist halt nicht grad viel als Toleranz. Ich plane also schon mal die Anschaffung eines Autolevel-Sensors ein. Bestellt isser schon.

Inzwischen hab ich mal ein paar Sachen gedruckt. Meistens geht's gut - manchmal auch schlecht.

Die Haftung am Druckbett ist irgendwie mit einem Zufallsgenerator versehen. Einmal klebt's wie Hölle,

das nächste Mal überhaupt nicht und verschiebt sich. Es hängt aber schon mal mit dem verwendeten Haarspray als "Haftvermittler" zusammen. Mit Drei Wetter Taft geht's bisher am Besten. Aber nur wenig einsprühen,

sonst wird die Haftschicht auf der Glasplatte wieder zu glatt. Bei manchen Teilen geht der Druck recht schnell vonstatten, ein 40 Fuß-Container in 1:100 hat aber auch schon mal fünf Stunden gebraucht. Das scheint aber an der fitzeligen Oberfläche zu liegen. Da macht der Slicer offensichtlich komische Sachen.

Im Laufe meiner Recherchen zur "Verbesserung" des Druckers bin ich auf dieses Netzteil gestoßen:

Im Laufe meiner Recherchen zur "Verbesserung" des Druckers bin ich auf dieses Netzteil gestoßen:

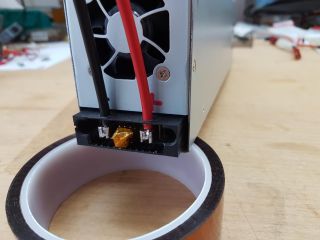

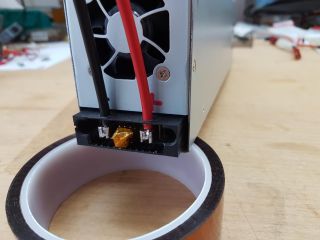

DPS 600PB Es handelt sich um turnusmäßig ausgetauschte Servernetzteile aus Serverfarmen. Die werden nach einer bestimmten Laufzeit ersetzt und landen normaler Weise im Schrott. Hier reinigt und prüft wohl jemand die Teile und vertickt sie für kleine Münze. Die beste Beschreibung im Netz ist hier zu finden: Link zur Beschreibung des DPS600PB

Wer kein englisch beherrscht, einfach im Netz suchen nach DPS600PB.

Hier eine kurze Zusammenfassung zum Anschluss und Betrieb:

Bei Ansicht Lüfter oben sieht's flgd. Maßen aus:

Auf den 4 linken großen Terminals liegt "-" , auf den rechten "+"

Die kleinen Pins zählen von oben links nach unten rechts.

Hier eine kurze Zusammenfassung zum Anschluss und Betrieb:

Bei Ansicht Lüfter oben sieht's flgd. Maßen aus:

Auf den 4 linken großen Terminals liegt "-" , auf den rechten "+"

Die kleinen Pins zählen von oben links nach unten rechts.

1 2 3

4 5 6

7 8 9

10 11 12

Das Netzteil befindet sich normalerweise im Standby-Modus.

Zum Starten des Netzteiles sind die Pins 6 und 10 mit 8 zu verbinden. Erst dann werden die 12V ausgegeben.

Pin 4 ist für den Lüfter zuständig. Liegt er auf Masse (8), läuft der Lüfter geregelt auf Sparflamme. Pin 4 offen bedeutet volle Drehzahl, weil der Lüfter da den Server im gleichen Gehäuse mit kühlen soll. Hier muss er aber nur das Netzteil selbst kühlen. Also in unserem Fall Pin 4 ebenfalls auf 8 legen. (macht wesentlich weniger Krach).

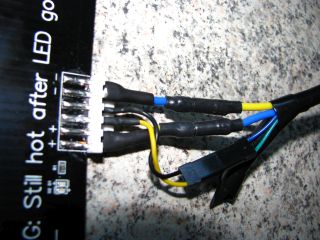

Ich habe das mit einem Servokabel realisiert: Die äusseren Pins passen perfekt auf 4 und 6. Den mittleren habe ich rausgezogen und einzeln auf 10 gesteckt. Alle drei Leitungen am anderen Kabelende in ein einzelnes Weibchen zusammengefasst und auf 8 gesteckt. Feddich!

Ich habe das mit einem Servokabel realisiert: Die äusseren Pins passen perfekt auf 4 und 6. Den mittleren habe ich rausgezogen und einzeln auf 10 gesteckt. Alle drei Leitungen am anderen Kabelende in ein einzelnes Weibchen zusammengefasst und auf 8 gesteckt. Feddich!

Bitte beachten! Das Ding hat einen ziemlichen Bums - Also möglichst Kurzschluss vermeiden. Wer sicher gehen will, sollte eine KFZ-Sicherung in der "+" Leitung verwenden. Man könnte auch evtl 2 "+" Kreise mit jeweils 20A KFZ-Sicherung absichern. Das ist aber jedem selbst überlassen. Wenn es nicht wie bei mir fest im Drucker verkabelt ist, sollte man auf jeden Fall Sicherungen vorsehen.

Guntmar Rüb hat eine prima Lösung für den Anschluss gepostet. Zwei Löcher in das Kunsstoffteil gebohrt und die Kabel "durchgefädelt". Danach einen Deckel drauf und gut ist. Danke an Guntmar!

Guntmar Rüb hat eine prima Lösung für den Anschluss gepostet. Zwei Löcher in das Kunsstoffteil gebohrt und die Kabel "durchgefädelt". Danach einen Deckel drauf und gut ist. Danke an Guntmar!

Und so sieht's unterm Deckelchen aus.

Und so sieht's unterm Deckelchen aus.

Saubere Arbeit :-)

Noch etwas, das ich hier erwähnen muss: Diese und alle anderen Tips hier in der Werkstatt sind nur für Leute gedacht, die wissen was sie tun! Also: Ich übernehme keinerlei Haftung für die Funktion und evtl. auch Fehlfunktion der Anleitungen.

Sollte also jemand seinen Hobbykeller abfackeln, weil er irgend etwas falsch gemacht oder nicht vernünftig abgesichert hat.

Es geht auf eigene Verantwortung!

p.s. Inzwischen bin ich über den Ender 2 bei einem Ender 3pro gelandet. Das wird aber ein separates Kapitel.

Hier noch ein Hinweis:

Alle Markennamen werden rein redaktionell verwendet!

Fenster schliessen

© Achim Mathieu, aktualisiert 22.11.2020

Impressum

Datenschutzerklärung

Mächtig viel Material!

Mächtig viel Material! Also weggeschmissen die Teile und - man hat sich ja vorher schlau gemacht - durch passende Umlenkrollen mit Zahnung ersetzt. Der mitgelieferte Riemen ging auch den Weg der Umlenkrollen. Er ist durch die Stahlseelen viel zu steif für die engen Radien. Ich werde einen mit Glasfaserverstärkung verwenden. Der liegt inzwischen auch schon bereit. Es gibt Leute die behaupten das mit den Umlenkrollen sei nicht notwendig. Aber ein hoppelnder Riemen erzeugt halt Vibrationen. Nach Murphys Gesetz immer dort, wo man sie am Wenigsten brauchen kann. Also spare ich mir einfach den Test und mach's gleich richtig.

Also weggeschmissen die Teile und - man hat sich ja vorher schlau gemacht - durch passende Umlenkrollen mit Zahnung ersetzt. Der mitgelieferte Riemen ging auch den Weg der Umlenkrollen. Er ist durch die Stahlseelen viel zu steif für die engen Radien. Ich werde einen mit Glasfaserverstärkung verwenden. Der liegt inzwischen auch schon bereit. Es gibt Leute die behaupten das mit den Umlenkrollen sei nicht notwendig. Aber ein hoppelnder Riemen erzeugt halt Vibrationen. Nach Murphys Gesetz immer dort, wo man sie am Wenigsten brauchen kann. Also spare ich mir einfach den Test und mach's gleich richtig. Dabei ist mir aufgefallen, dass das Lager des X-Riemens falsch befestigt ist. So wie's ist, könnte man die hintere Schubstange der X-Achse überhaupt nicht in ihre Führung schieben. Die Schraube für das Lager ist zu lang und ragt in den Weg der Führungsschiene. Auf dem Bild habe ich die Schraube schon gekürzt und eine Rolle mit Zahnung montiert. Noch etwas zu den Umlenkrollen: Bitte darauf achten, dass die Lager frei laufen können. So wie die Schrauben auf den beiden Bildern angezogen waren, liefen die Lager nicht frei. Das geht so natürlich gar nicht.

Dabei ist mir aufgefallen, dass das Lager des X-Riemens falsch befestigt ist. So wie's ist, könnte man die hintere Schubstange der X-Achse überhaupt nicht in ihre Führung schieben. Die Schraube für das Lager ist zu lang und ragt in den Weg der Führungsschiene. Auf dem Bild habe ich die Schraube schon gekürzt und eine Rolle mit Zahnung montiert. Noch etwas zu den Umlenkrollen: Bitte darauf achten, dass die Lager frei laufen können. So wie die Schrauben auf den beiden Bildern angezogen waren, liefen die Lager nicht frei. Das geht so natürlich gar nicht.

Die beiliegenden so genannten Flügelmuttern zum Nivellieren des Heizbettes sind auch den Weg des Zahnriemens gegangen. An ihrer Stelle befinden sich jetzt "gescheite" Rändelmuttern.

Die beiliegenden so genannten Flügelmuttern zum Nivellieren des Heizbettes sind auch den Weg des Zahnriemens gegangen. An ihrer Stelle befinden sich jetzt "gescheite" Rändelmuttern.

Also habe ich kurzerhand zwei 3,5mm Stecker und einen 2poligen Stecker (Servostecker) montiert. Jetzt lässt sich das Heizbett jederzeit vom Anschlusskabel trennen.

Also habe ich kurzerhand zwei 3,5mm Stecker und einen 2poligen Stecker (Servostecker) montiert. Jetzt lässt sich das Heizbett jederzeit vom Anschlusskabel trennen. Dem Heizbett habe ich einen MOSFET-Schalter spendiert. Der sitzt zwischen Netzteil und Heizbett und entlastet damit das Motherboard. Der Ausgang des Motherboards dient nur noch zum Ansteuern des MOSFETs. Hier sei darauf hingewiesen, dass alle Klemmverbindungen unbedingt gecrimpt werden müssen. Im Originalzustand sind die Kabellitzen entweder verzinnt oder einfach nur abisoliert. Das ist natürlich ein Unding.

Dem Heizbett habe ich einen MOSFET-Schalter spendiert. Der sitzt zwischen Netzteil und Heizbett und entlastet damit das Motherboard. Der Ausgang des Motherboards dient nur noch zum Ansteuern des MOSFETs. Hier sei darauf hingewiesen, dass alle Klemmverbindungen unbedingt gecrimpt werden müssen. Im Originalzustand sind die Kabellitzen entweder verzinnt oder einfach nur abisoliert. Das ist natürlich ein Unding. Die Netzstromversorgung wurde angeschlossen. Leider entspricht auch hier das Kabel nicht gerade meinen Wunschvorstellungen. Also habe ich erst mal provisorisch eine kurze Peitsche mit Kaltgerätebuchse montiert. Auch hier sind selbstredend Aderendhülsen Pflicht. Zur Inbetriebnahme wird dort ein normales Netzkabel gesteckt. Später werde ich hier einen beleuchteten Schalter montieren. Dazu muss ich aber erst mal drucken können. Der kriegt nämlich dann gleich ein maßgeschneidertes Gehäuse.

Die Netzstromversorgung wurde angeschlossen. Leider entspricht auch hier das Kabel nicht gerade meinen Wunschvorstellungen. Also habe ich erst mal provisorisch eine kurze Peitsche mit Kaltgerätebuchse montiert. Auch hier sind selbstredend Aderendhülsen Pflicht. Zur Inbetriebnahme wird dort ein normales Netzkabel gesteckt. Später werde ich hier einen beleuchteten Schalter montieren. Dazu muss ich aber erst mal drucken können. Der kriegt nämlich dann gleich ein maßgeschneidertes Gehäuse. Der erste Probelauf ist durch!

Der erste Probelauf ist durch! Übrigens habe ich das oft empfohlene Prozedere der Heizbett-Kalibrierung mittels Kassenbon dann doch etwas professioneller durchgeführt. In der Werkzeugkiste liegt sowieso noch eine Einstelllehre für die Zündkontakte aus alten Moppedzeiten. Die wurde kurzerhand reaktiviert. Eingestellt wurde so, dass das 01,er Blatt schwer durch geht. Das 0,05er muss dann noch locker durch gleiten. Also liegt der Abstand irgendwo zwischen 0,1 und 0,05mm.

Übrigens habe ich das oft empfohlene Prozedere der Heizbett-Kalibrierung mittels Kassenbon dann doch etwas professioneller durchgeführt. In der Werkzeugkiste liegt sowieso noch eine Einstelllehre für die Zündkontakte aus alten Moppedzeiten. Die wurde kurzerhand reaktiviert. Eingestellt wurde so, dass das 01,er Blatt schwer durch geht. Das 0,05er muss dann noch locker durch gleiten. Also liegt der Abstand irgendwo zwischen 0,1 und 0,05mm. Die Y-Achse bekam einen Riemenspanner spendiert. Es gibt sowas zum kaufen - Aber als Modellbauer hat man ja einen gewissen Ehrgeiz. Kurzum, es wurde eine Wäscheklammer zerlegt und die Feder etwas zurecht gebogen. C'est tout! Der zweite Testwürfel sah dann schon mal besser aus. Jetzt muss ich mir nur noch eine Spannvorrichtung für den Riemen der Z-Achse überlegen. Da ist verdammt wenig Platz vorhanden.

Die Y-Achse bekam einen Riemenspanner spendiert. Es gibt sowas zum kaufen - Aber als Modellbauer hat man ja einen gewissen Ehrgeiz. Kurzum, es wurde eine Wäscheklammer zerlegt und die Feder etwas zurecht gebogen. C'est tout! Der zweite Testwürfel sah dann schon mal besser aus. Jetzt muss ich mir nur noch eine Spannvorrichtung für den Riemen der Z-Achse überlegen. Da ist verdammt wenig Platz vorhanden. Der Filamentständer ist ja im Prinzip nicht schlecht. Leider eiert die Filamenttrommel mit ihrem 58er Loch auf einem 8er Gewindestab rum. Ein vernünftiges Abrollen ist da nicht gegeben. Also ab in die Kellerwerkstatt und eine Radnabe aus zwei Scheiben Abfallholz angefertigt. Jetzt muss man sogar etwas zum Abbremsen dazwischen klemmen, sonst pfeift das Filament von selbst von der Rolle.

Der Filamentständer ist ja im Prinzip nicht schlecht. Leider eiert die Filamenttrommel mit ihrem 58er Loch auf einem 8er Gewindestab rum. Ein vernünftiges Abrollen ist da nicht gegeben. Also ab in die Kellerwerkstatt und eine Radnabe aus zwei Scheiben Abfallholz angefertigt. Jetzt muss man sogar etwas zum Abbremsen dazwischen klemmen, sonst pfeift das Filament von selbst von der Rolle.

Im Laufe meiner Recherchen zur "Verbesserung" des Druckers bin ich auf dieses Netzteil gestoßen:

Im Laufe meiner Recherchen zur "Verbesserung" des Druckers bin ich auf dieses Netzteil gestoßen: Hier eine kurze Zusammenfassung zum Anschluss und Betrieb:

Bei Ansicht Lüfter oben sieht's flgd. Maßen aus:

Auf den 4 linken großen Terminals liegt "-" , auf den rechten "+"

Die kleinen Pins zählen von oben links nach unten rechts.

Hier eine kurze Zusammenfassung zum Anschluss und Betrieb:

Bei Ansicht Lüfter oben sieht's flgd. Maßen aus:

Auf den 4 linken großen Terminals liegt "-" , auf den rechten "+"

Die kleinen Pins zählen von oben links nach unten rechts. Ich habe das mit einem Servokabel realisiert: Die äusseren Pins passen perfekt auf 4 und 6. Den mittleren habe ich rausgezogen und einzeln auf 10 gesteckt. Alle drei Leitungen am anderen Kabelende in ein einzelnes Weibchen zusammengefasst und auf 8 gesteckt. Feddich!

Ich habe das mit einem Servokabel realisiert: Die äusseren Pins passen perfekt auf 4 und 6. Den mittleren habe ich rausgezogen und einzeln auf 10 gesteckt. Alle drei Leitungen am anderen Kabelende in ein einzelnes Weibchen zusammengefasst und auf 8 gesteckt. Feddich! Guntmar Rüb hat eine prima Lösung für den Anschluss gepostet. Zwei Löcher in das Kunsstoffteil gebohrt und die Kabel "durchgefädelt". Danach einen Deckel drauf und gut ist. Danke an Guntmar!

Guntmar Rüb hat eine prima Lösung für den Anschluss gepostet. Zwei Löcher in das Kunsstoffteil gebohrt und die Kabel "durchgefädelt". Danach einen Deckel drauf und gut ist. Danke an Guntmar!

Und so sieht's unterm Deckelchen aus.

Und so sieht's unterm Deckelchen aus.